Do software à peça final: como a prototipagem revolucionou a fundição de precisão

A fundição de precisão é um dos pilares da manufatura moderna, responsável por produzir componentes metálicos de alta complexidade com extrema exatidão dimensional. Ao longo dos anos, a combinação entre tecnologia digital e processos tradicionais transformou completamente esse setor. Hoje, a integração entre softwares de modelagem 3D, impressão de protótipos e técnicas avançadas de fundição permite desenvolver peças mais rápidas, leves e eficientes, reduzindo custos e ampliando a inovação em indústrias como a aeroespacial, automotiva e médica.

A evolução da fundição de precisão

A fundição de precisão, também conhecida como fundição por cera perdida ou investment casting, tem origem milenar. O processo básico consiste em criar um molde cerâmico a partir de um modelo, tradicionalmente feito em cera, que é posteriormente derretido e substituído por metal fundido. Apesar de sua longa história, foi apenas com o avanço da engenharia e da automação que essa técnica alcançou o patamar atual de precisão e confiabilidade.

Nas últimas décadas, a digitalização da manufatura trouxe ganhos consideráveis. O uso de softwares de desenho assistido por computador (CAD) e simulação de fluxo de metal transformou o modo como os engenheiros projetam e testam moldes. Hoje, é possível prever defeitos antes mesmo de iniciar a produção, o que reduz desperdícios e aumenta a qualidade da peça final. Assim, a fundição de precisão deixou de ser um processo artesanal e passou a ser uma verdadeira ciência aplicada.

A chegada da prototipagem rápida

A grande virada tecnológica na fundição de precisão veio com a popularização da prototipagem rápida, especialmente por meio da impressão 3D. Essa técnica permitiu eliminar etapas demoradas e caras do processo tradicional, como a confecção manual de moldes ou modelos em cera.

Antes, cada nova peça exigia ferramentas específicas e semanas de preparação. Agora, com impressoras 3D e softwares de modelagem, é possível criar protótipos em questão de horas. Esses modelos podem ser utilizados tanto para testes dimensionais quanto diretamente na fundição, substituindo o padrão de cera convencional.

Além da agilidade, a prototipagem trouxe liberdade de design. Formas complexas, que antes eram inviáveis ou muito custosas de produzir, tornaram-se acessíveis. Isso abriu caminho para componentes mais leves, com geometrias otimizadas e desempenho superior.

Como a prototipagem se integra ao processo de fundição de precisão

A integração entre prototipagem e fundição de precisão ocorre em diversas etapas do desenvolvimento de uma peça. O fluxo moderno geralmente segue esta sequência:

1. Modelagem digital e simulação

Tudo começa no software CAD, onde os engenheiros criam o modelo tridimensional da peça. Essa fase inclui análises de resistência, fluxo de metal e contração térmica. Softwares de simulação permitem ajustar o projeto antes mesmo de produzir o primeiro protótipo, garantindo que o molde e a peça final sejam otimizados.

2. Impressão do protótipo

Com o modelo digital validado, é hora de imprimir o protótipo. Impressoras 3D utilizam materiais como cera, resina ou plástico, dependendo do tipo de fundição. No caso da fundição de precisão, os modelos em cera impressos são ideais, pois podem ser utilizados diretamente na criação dos moldes cerâmicos.

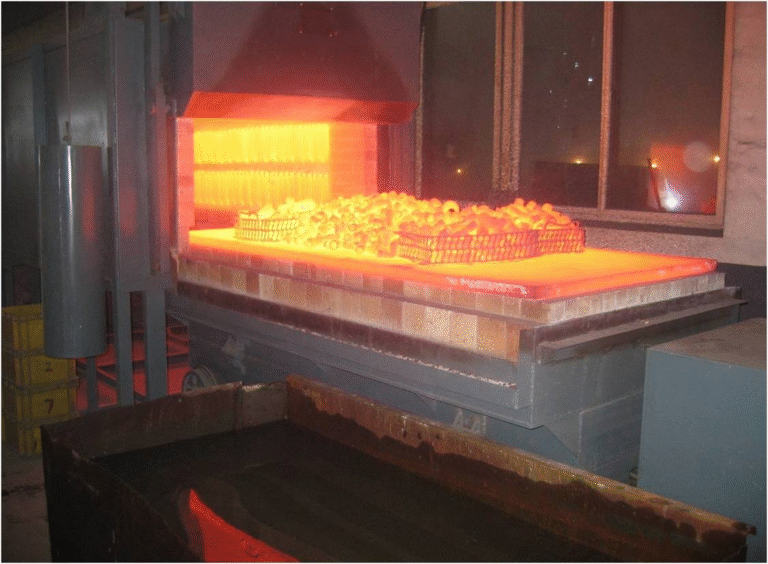

3. Criação do molde e fundição

O protótipo impresso é revestido por várias camadas de material cerâmico até formar um molde resistente. Após a remoção do modelo interno (por derretimento ou queima), o molde é preenchido com metal fundido. Quando o metal solidifica, o molde é quebrado e a peça final é revelada com alta fidelidade ao desenho original.

4. Acabamento e inspeção

Por fim, a peça passa por etapas de acabamento, como rebarbação, polimento e tratamento térmico. A inspeção dimensional e metalográfica assegura que todas as tolerâncias foram atendidas. Essa etapa é crucial em setores onde a confiabilidade é essencial, como na aviação e na medicina.

Os benefícios da prototipagem para a fundição de precisão

A união entre prototipagem rápida e fundição de precisão trouxe benefícios expressivos para a indústria. Entre os principais, destacam-se:

Redução de custos e tempo de desenvolvimento

O tempo entre o projeto e a produção caiu drasticamente. Peças que antes levavam semanas para serem testadas agora podem ser avaliadas em poucos dias. Isso reduz o custo de retrabalho e acelera o lançamento de novos produtos no mercado.

Melhoria na qualidade e precisão

Com a ajuda da simulação e da impressão 3D, os erros de projeto diminuem. As tolerâncias são mais rigorosas e o controle dimensional é aprimorado. O resultado são peças mais consistentes e com desempenho superior.

Sustentabilidade e menor desperdício

A prototipagem também contribui para uma manufatura mais sustentável. O uso racional de materiais e a redução de falhas no processo diminuem o desperdício de metal e energia, tornando a fundição de precisão mais ecológica e eficiente.

Inovação em design e performance

A liberdade para criar geometrias complexas impulsiona a inovação. Peças com canais internos, estruturas leves e superfícies otimizadas se tornaram viáveis, atendendo às demandas de eficiência energética e alto desempenho em diversos setores industriais.

Aplicações industriais e avanços recentes

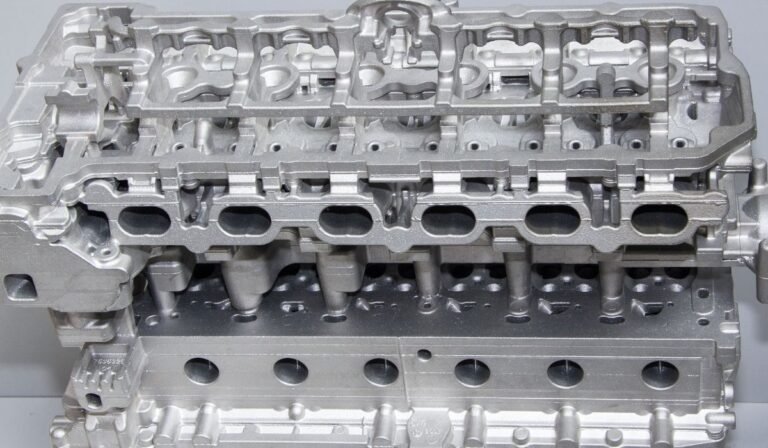

A fundição de precisão com suporte da prototipagem tem sido amplamente utilizada em setores estratégicos. Na indústria aeroespacial, por exemplo, permite fabricar componentes leves e resistentes, como palhetas de turbinas. No setor automotivo, viabiliza a produção de peças estruturais com tolerâncias apertadas e superfícies de alta qualidade.

Na medicina, essa combinação tecnológica é essencial para a confecção de próteses e implantes personalizados. Cada paciente pode ter uma peça feita sob medida, com precisão micrométrica e biocompatibilidade garantida.

Recentemente, novos materiais para impressão 3D, como ceras híbridas e resinas fundíveis, tornaram o processo ainda mais versátil. Além disso, a automação do controle de qualidade e o uso de inteligência artificial na simulação de fundição têm elevado os padrões de confiabilidade e produtividade.

O futuro da fundição de precisão com a manufatura digital

O futuro da fundição de precisão está diretamente ligado à expansão da manufatura digital. Tecnologias como a impressão 3D metálica, o aprendizado de máquina e o controle em tempo real prometem integrar todas as etapas da cadeia produtiva, do design à inspeção final.

Com isso, será possível criar fábricas inteligentes, capazes de produzir peças sob demanda, com mínima intervenção humana e máxima rastreabilidade. A combinação de dados e automação permitirá ajustes instantâneos no processo, assegurando a qualidade e reduzindo custos operacionais.

Da ideia ao metal, uma revolução em curso

A jornada do software à peça final mostra como a prototipagem transformou profundamente a fundição de precisão. O que antes era um processo demorado e limitado tornou-se uma ferramenta estratégica para inovação, eficiência e sustentabilidade.

Hoje, engenheiros e designers contam com recursos digitais que encurtam distâncias entre a concepção e a produção, permitindo criar peças mais leves, resistentes e personalizadas. A tendência é que essa integração continue evoluindo, impulsionando uma nova era na manufatura, onde cada detalhe é moldado com precisão atômica e inteligência digital.

A revolução já começou, e a fundição de precisão é um dos seus protagonistas.

Gostou deste artigo? Se você se interessa por tecnologia, inovação e as transformações na indústria da fundição de precisão, continue acompanhando nosso blog!

Siga-nos nas redes sociais para não perder as próximas publicações, novidades do setor e conteúdos exclusivos sobre engenharia e manufatura avançada.